應用案例

機械加工 | 2025.08.18

3D掃描精準檢測取代模鑄造實現降低成本效果倍增

Artec Leo精準偵測,消失模鑄造實現降本增效

挑戰:在泡沫模型交付並製成金屬模具之前,務必確保精準無誤。雖然調整泡棉原型的過程簡單、迅速且成本極低,但如果最終模具出現細微偏差,可能會導致無法使用,而修正這些偏差的成本可能十分高昂。

解決方案: Artec Leo, Artec Studio, ZEISS Inspect Optical 3D

成果:實現亞毫米級精度的檢測流程,完整記錄石膏鑄型設計數據,直接進行CAD模型比對,並完成全方位品質控制。最終模具同樣透過Leo進行檢測,確保幾何精度符合業界標準。

為何選擇Artec 3D? :製造商從Artec Eva升級至Leo後,在維持同等精度的前提下檢測速度顯著提升。 Leo的無線設計更靈活,視野更寬廣,進一步優化了大型模具的掃描流程。團隊透過Artec Studio將掃描資料轉換為3D模型,並無縫對接ZEISS軟體進行深度偵測分析。

大型汽車零件(車門模具)的泡棉鑄型

大型汽車零件(車門模具)的泡棉鑄型

隨著數位化製造技術的不斷進步,個人化客製化產品的門檻正逐步降低。然而縱觀主要產業,規模化生產仍是確保經濟效益的關鍵,而這必然離不開規模化的製造體系。

此類製造系統涵蓋了機械加工、沖壓、成型、產品組裝和紡織製造等製程。作為最古老的製造工藝之一,模具成型技術至今仍在現代製造業中佔據重要地位。現今模具可透過多種方式製造,但成型製程往往大同小異:先將材料注入與產品形狀相符的型腔,待固化後開模取件,最後進行必要的後處理工序以滿足產品的最終需求。

通常,制模方法的差異體現在兩個方面:一是待成型材料的不同,二是犧牲材料的選擇(蠟、塑膠、金屬或泡沫)。其中泡沫模憑藉成本低廉、表面光潔度高、適配性強等優勢,已在中國、印度、義大利、德國和美國等主要市場獲得廣泛應用,並能與現代化生產管理系統實現高效協同。

工業模具倉庫全景

工業模具倉庫全景

在消失模鑄造過程中,首先要將泡沫模型切割或組裝成產品形狀。隨後塗上陶瓷漿料隔絕高溫金屬,並埋入矽砂中進行加固。最後將熔融合金澆注到模型中,泡棉隨即氣化消失,剩餘的陶瓷外殼和砂型則在空腔內成型,形成產品模具。

然而,消失模鑄造在實際應用上仍存在著許多挑戰。例如,帶有負角的模具會導致零件難以整體脫模。此外,泡棉模型通常需交由第三方製成金屬模具,那麼如何確保成品鑄件完全符合公差要求?

這正是Artec 3D印度客戶實現突破的關鍵。借助Artec Leo三維掃描技術,該製造商可在運輸前後對鑄件和成品模具進行檢測,既保證出廠泡棉模型與設計一致,更重要的是確保金屬模具符合標準。此階段的失誤可能導致數十萬美元的修正成本,對於需要整體重鑄的大型報廢零件,損失更為驚人。

Artec Leo協助消失模鑄造技術革新

Artec新合作的模具製造商專注於規模化生產,這正是泡沫鑄造技術的優勢所在。傳統鋼材鑄造成本高昂,對製程精度的要求也極為嚴苛,材料浪費會直接影響利潤空間。相較之下,泡沫材料不僅成本低廉,還便於調整。在最近的一個專案中,該客戶將這一優勢發揮得淋漓盡致。

泡沫切割工序車間實景(泡沫鑄造過程中的一環)

泡沫切割工序車間實景(泡沫鑄造過程中的一環)

該公司負責製造大型複雜的底盤沖壓模具,決定將CAD設計透過CNC工具機加工成泡棉模型,然後交由服務商進行製造。在整車組裝流程中,最終的模具將透過液壓方式壓製材料,大量生產上千個車門,對零件的強度和精度要求極高。

原先,該製造商使用的是0.1毫米精度的Artec Eva有線式三維掃描儀來偵測泡棉模型精度。為提升檢測效率,他們最終透過金牌合作商Altem Technologies引進了Artec Leo無線三維掃描設備,實現檢測流程的革命性升級。

Leo不僅具備與Eva同等的測量精準度,其更大的視野範圍也提升了追蹤穩定性。 Leo的快速採集能力可在數小時內完成大型構件的完整3D掃描,企業能在泡沫鑄型階段近乎零成本地發現並修正誤差,杜絕問題流出廠區。

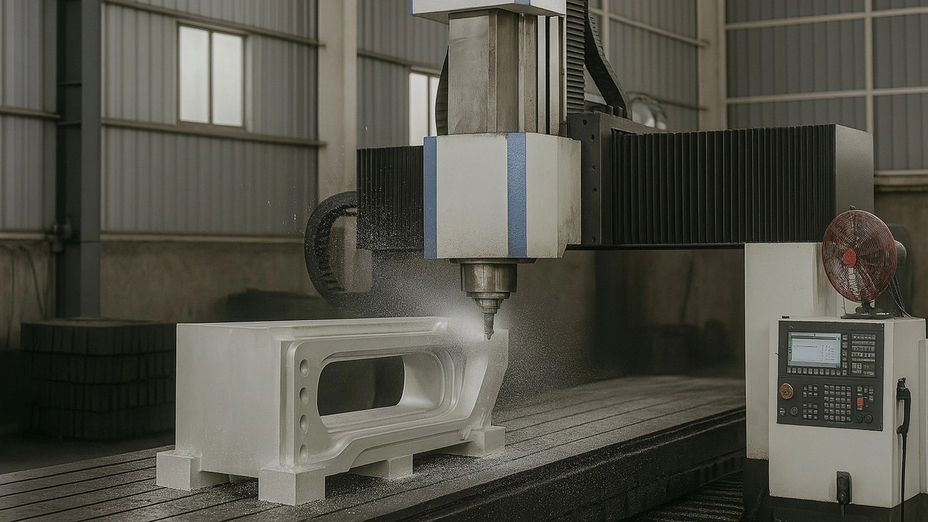

數控機進行模具的最後加工

數控機進行模具的最後加工

需要特別說明的是,模具製造的精度要求會隨著製程推進而逐步提高。未經機械加工的初始設計往往存在表面不平整或錯位的情況,因此此階段僅需維持毫米級精度。無論是泡沫模型檢測或鑄件驗收,Leo的精確度都能完全滿足使用者需求,確保產品符合規格要求。

深度分析確保鑄件合規

快速直覺的資料收集只是第一步,製造商還需將點雲資料轉換為可分析的網格模型,這正是Artec Studio的用武之地。這款最新軟體整合了逆向工程與檢測的核心功能,使用者可完成從資料收集、處理到模型測量、分析與偏差檢測的全流程工作。

在此專案中,該企業團隊選擇將資料匯出至更進階的檢測軟體ZEISS Inspect Optical 3D進行深度分析。從Artec Studio 分享資料十分便捷,不僅支援Python 腳本和幾何尺寸與公差(GD&T)工具,還提供基於參數化原理建構的軟體,能夠記錄工作流程中的每一步操作。

借助這些功能,團隊實現了精準測量收縮率(泡沫鑄造中的常見問題)、偏差及其他製造缺陷。相較於過去使用千分尺進行人工檢測,三維掃描技術不僅簡化了流程、提升了偵測速度和精確度,也為企業帶來了新一代數位化偵測解決方案。

工程師使用機械式工業千分尺

工程師使用機械式工業千分尺

在驗收成品模具時,這種嚴格的品質管控系統為製造商提供了重要保障。透過留存泡棉模型出廠時的精確數據記錄,企業能夠在代工廠出現生產誤差時提供確切證據,並據此要求賠償相關損失。

數位化鑄造檢測的未來方向

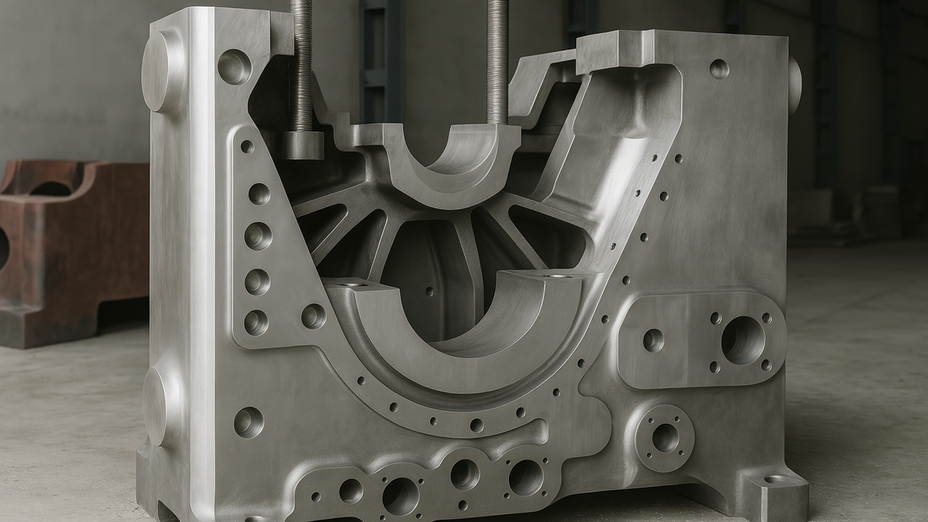

目前,該企業已擁有Artec Eva和Leo兩台設備,現已考慮進一步升級硬體設備以滿足日益增長的需求。該企業打算增購Leo掃描儀,或採用Artec Point,這是Artec首款雷射掃描儀通過ISO認證的設備,專為工業計量級應用設計,完全符合業務需求。該製造商經常要對汽車模具等大型金屬零件進行精加工。由於計量級的Artec Point掃描儀CNC系統精度高達20微米,它將成為最終檢測的可靠選擇。

大型工業汽車模具成品

大型工業汽車模具成品

從產業整體來看,這家製造商的工作流程雖然先進,但並非獨一無二。事實上,Artec三維掃描技術在鑄造檢測領域已被廣泛應用。以美國市場為例。在美國,專業鑄造服務商Willman Industries就採用Artec Eva進行掃描資料與CAD模型的精準比對分析。

Ausco Products公司同樣運用Artec Leo、Space Spider與Geomagic Design X進行類似工作,外購的煞車鑄件需接受精度、公差及性能標準的分析與檢測。這些案例都印證了Artec三維解決方案即便麵對差異化的工業需求,仍能協助工程師精準滿足客戶要求。

故事背後的掃描儀

智能轉型 製造創新

Intelligent Transformation:

Empowering Innovation

感謝您參觀我們的網站,如果您對於本公司產品、技術或其他疑問, 歡迎諮詢,我們將盡快與您聯絡。

馬上聯繫