應用案例

其他 | 2024.04.17

光固化 3D 列印機指南:SLA、DLP、MSLA、LCD

光固化 3D 列印機指南:SLA、DLP、MSLA、LCD

在過去的十年中,技術進步使得光固化 3D 列印(也稱為還原光聚合)成為生產高度詳細的 3D 列印零件的最重要方法之一,用於快速原型製作、快速模具、製造輔助工具,甚至最終使用零件。

隨著光固化 3D 列印機製造商在硬體、軟體和材料科學方面引入創新,不同類型的光固化 3D 列印過程激增。

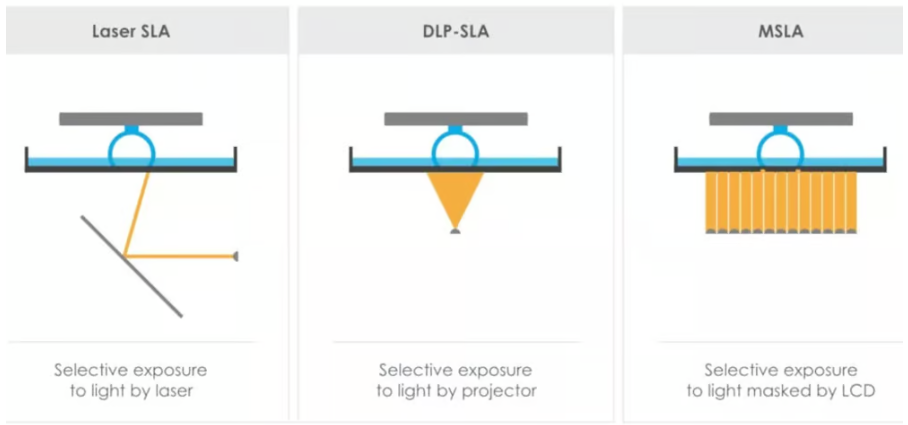

多年來,光固化 3D 列印機的兩種主要類型被廣泛定義為立體光刻 (SLA) 和數位光處理 (DLP)。最近,這些技術的子集已被引入並進一步描述,包括液晶顯示器 (LCD) 和遮罩立體光刻 (MSLA) 3D 列印。

雖然所有這些樹脂 3D 列印技術曾經都很複雜且成本高昂,但如今的緊湊型桌面和桌上型樹脂 3D 列印機可以以實惠的價格生產工業品質的零件,並具有出色的機械和美觀特性。

本指南將介紹每種樹脂 3D 列印流程的詳細資訊和優點,並討論其成本以及每種類型印表機可能表現最佳的應用。

什麼是 SLA 3D 列印?

傳統的 SLA 印表機是圍繞著充滿液體樹脂的大桶建造的,其中頂層由位於樹脂槽上方的雷射選擇性地固化。這些系統體積龐大、昂貴且需要複雜的基礎設施,因此僅限於財富 500 強公司等公司使用。

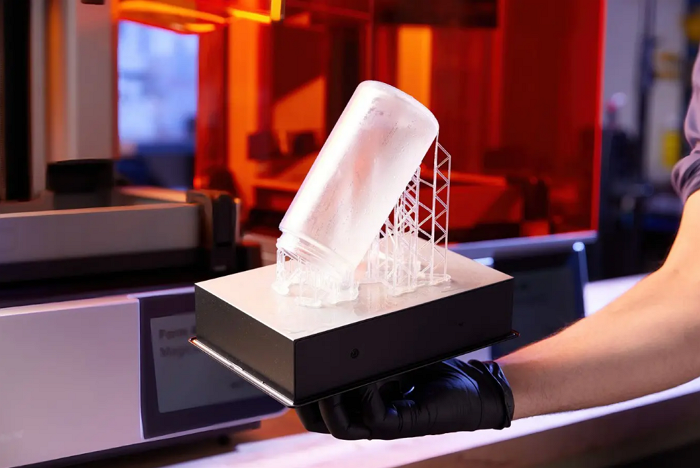

Formlabs 於 2011 年推出了 Form 1 倒置立體光刻 3D 列印。 透過倒置 SLA 工藝,光源(Form 1 中的雷射)透過透明底部樹脂槽固化零件的橫截面,這意味著只有薄層需要分配樹脂並隨時進行固化。

這項技術使得使用適合桌面的小型印表機來製造樹脂零件成為可能。

隨著 2015 年 Form 2 的推出以及隨後更廣泛材料的發布,SLA 3D 列印對於各種不同環境中的專業人士來說變得更加可靠和有用。

2019 年,Formlabs 在Form 3和Form 3L SLA 3D 列印機中引入了低力立體光刻 (LFS),該列印機使用柔性底部樹脂槽將固化部件從槽底部剝離,從而大大減少了施加在列印過程中的零件。

2024年推出 Form 4 和 Form 4L ,其中Form 4L透過新型 Low Force Display™ 列印引擎,有效結合了超高功率 LED 燈、准直透鏡、光學濾波器和堅固的液晶顯示器,

無論零件尺寸和數量,均可快速固化每層樹脂,透過嚴格的公差,搭配使用 Form 4L 和任意樹脂均可列印始終符合設計參數的零件。

什麼是 DLP 3D 列印?

數位光處理 (DLP) 3D 列印是一種樹脂 3D 列印工藝,它使用光投影機而不是雷射一次固化一層液態樹脂。

DLP 印表機的光源使用半導體晶片上排列成矩陣的一系列微鏡設備進行投射。這些微鏡設備各自代表零件的單一體素(或 3D 像素)。微鏡裝置的數量和建造區域的大小決定了零件的解析度。

由於光線瞬間投射到零件的整個橫截面上,因此每一層都固化得非常快。因此,DLP 3D 列印機通常提供更快的列印速度。

正如倒置 SLA 3D 列印能夠創建桌面設備而不是大型自上而下的傳統印表機一樣,由於桌面設備更加緊湊,倒置 DLP 列印機也變得更加經濟實惠且易於使用。

什麼是 MSLA 3D 列印(或 LCD 3D 列印)?

遮罩立體光刻 (MSLA) 3D 列印技術是指選擇性覆蓋或掩模光源的任何光聚合過程。它通常與 LCD 3D 列印互換使用,因為 MSLA 印表機通常使用 LCD 螢幕來遮擋光線並僅固化零件所需的橫截面。

然而,MSLA 也可以指其他技術,因為它意味著掩模樹脂 3D 列印,無論光源或掩模技術的類型如何。

LCD 螢幕在樹脂 3D 列印中的使用是在雷射 SLA 和 DLP 3D 列印發展之後出現的,這得益於顯示技術在其他類型電子產品中的普及而迅速發展。

最近,設計具有小像素尺寸和 405 nm 波長光(通常用於固化液體樹脂的波長)的高透射率的 LCD 已成為可能。

由於 LED 同時投射光線,MSLA 3D 列印機幾乎可以立即固化每一層樹脂,並提供與 DLP 3D 列印機相當的快速列印速度。

LCD 螢幕越密集,像素就越小,零件的解析度就越高。

然而,較小的像素是有代價的。較高的像素密度(較小的像素)會導致較低的透光率,從而降低傳遞到液體樹脂的光功率並降低列印速度。

Formlabs 的Low Force Display™ (LFD) 列印引擎是MSLA 3D 列印的一種高級形式,專為Form 4 開發。顯著的技術優勢。

什麼是 LFD 3D 列印技術

LFD新一代 Low Force Display™ (LFD) 列印引擎提供支援。 LFD 重新定義了產業性能標準,並在一台列印機中提供無與倫比的可靠性、列印速度、列印品質、尺寸精度和材料多功能性。

LFD 是基於 Formlabs 前一代的 Low Force Stereolithography™ (LFS) 列印引擎而建置。

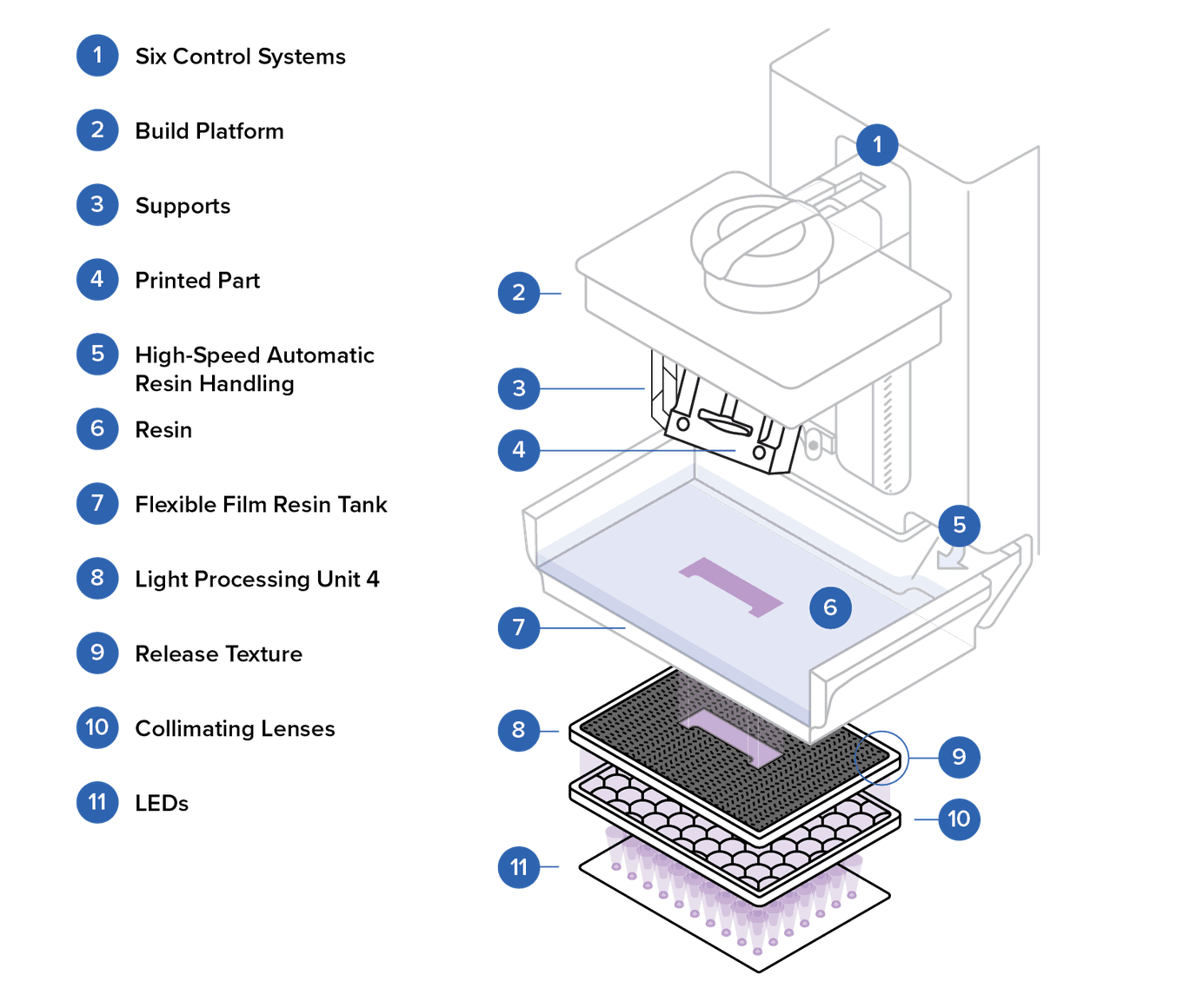

Form 4L 是一種掩模立體光刻 (MSLA) 3D 列印機,這是一種光聚合工藝,其中光源被 LCD 螢幕選擇性地覆蓋或掩模,整個列印層被曝光並固化。

這會大大提高列印速度,但通常會犧牲表面光潔度、可靠性、解析度或硬體壽命。 Form 4L 技術解決了這些問題,可以快速、可靠地生產具有精細細節、精度和光滑表面的大型零件。

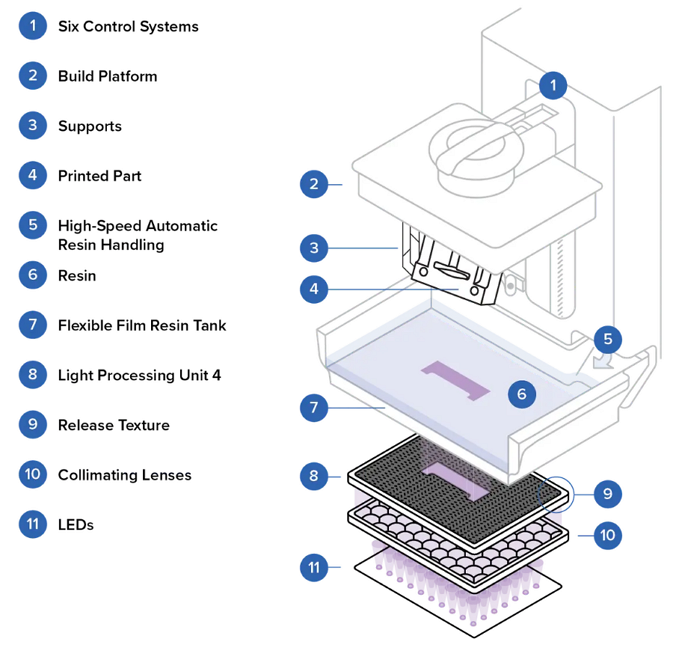

Form 4L 基於 LFD 列印引擎構建,其核心是背光單元,這是一個由 145 個 LED 和準直透鏡組成的超高功率光源,可提供 16 mW/cm2 的光功率強度。

從這裡,光線穿過光處理單元 (LPU) 4L,使用一系列偏光器、光學塗層和定制 LCD 螢幕將光線形成列印層的形狀,從而實現極快的列印速度和出色的列印效果構建平台上任何地方的品質和準確性。

LPU 4L 的設計和製造旨在實現長使用壽命和可靠的列印,在更換之前可提供 600,000-1,900,000 層一致的列印性能,具體取決於列印的材料和層高。如果需要,可以快速輕鬆地更換堅固的 LPU 4L。

Form 3L 作為立體光刻 (SLA) 3D 列印機,使用雷射來描繪每個形狀。透過轉向 MSLA 和 LFD,Form 4L 在不影響列印品質的情況下實現了極快的速度。

比較 SLA、DLP、LCD/MSLA 3D 列印工藝

雷射驅動的 SLA、DLP、LCD 和 MSLA 3D 列印機都是立體光刻工藝,因為它們都使用光源來固化液態樹脂。

這些樹脂 3D 列印技術之間的一些差異是由於光源、光處理解決方案以及圍繞它們構建的其他技術準確性、分辨率、品質和耐用性造成的。

其他差異(例如工作流程或應用程式)因製造商而異,具體取決於每個系統可用的軟體、配件和材料。

解決

3D 列印的解析度很難在機器和製造商之間進行表徵和標準化。

最終,列印件的品質和精度取決於許多因素,即:光固化樹脂的尺寸、形狀和功率分佈,以及樹脂的散射、滲色和聚合特性。

例如,某些樹脂比其他樹脂散射光更多,這可能會導致多餘的樹脂固化並在列印件中產生不太詳細的特徵。

解析度——曾經在紙墨印表機上被稱為“每英寸點數”或 DPI——很容易理解為覆蓋 X 和 Y 軸的墨水。

當3D列印得到更廣泛的採用時,Z軸的加入進一步複雜化了3D列印解析度的定義和測量標準。

為了確定最高解析度的 3D 列印技術和製造商,應考慮在 XY 平面中專門追蹤零件的能力和最小 Z 軸層高。然而,具體追蹤預期模式的能力取決於幾個因素。

雷射驅動的 SLA 3D 列印機的分辨率由四個因素決定:雷射光點尺寸、雷射光點的功率分佈、檢流計在 XY 平面中定位光線的精度以及 Z 軸最小層高。

乍一看,雷射光斑尺寸似乎表明了可能的最小特徵尺寸,但事實並非如此。儘管確實,如果整個零件由單個圓點或球體組成,則最小特徵尺寸由雷射光斑尺寸決定 - 它無法固化比自身更小的物體。

然而,點或微小的球形部分是不切實際的。對於真實的零件,雷射可以追蹤小於其光斑尺寸的形狀和特徵,因為它可以在 XY 平面上以小於其自身光斑尺寸的增量移動 - 追蹤非常小的特徵的「外部」。

例如,Form 3+ 的雷射光斑尺寸為 85 微米,但 XY 解析度為 25 微米。這裡,XY解析度是指印表機在XY(水平)平面上繪製的精確程度。

DLP 3D 列印機的解析度由像素大小(X 和 Y 測量)、光線的功率和均勻性、抗鋸齒的使用以及 Z 軸最小層高決定,類似於雷射驅動的 SLA 列印機。

像素尺寸越小,解析度越高——類似電視或手持電子產品等熟悉的技術。在 DLP 3D 列印中,XY 解析度由像素大小定義,這是投影機可以在單層內再現的最小特徵。這取決於投影機的解析度(最常見的是全高清 (1080p))及其與光學視窗的距離。因此,大多數桌上型 DLP 3D 列印機具有固定的 XY 分辨率,通常在 35 至 100 微米之間。

DLP 3D 列印機的解析度隨著建造體積的增加而降低,因為沒有可用的投影機具有更多的像素。因此,製造商必須在相同像素數的情況下增加與光源的距離,從而導致解析度和列印品質下降。

MSLA 3D 列印機的解析度由 LCD 的像素大小、光源的準直度和均勻度、抗鋸齒的使用以及 Z 軸最小層高決定。

與DLP 3D列印機類似,像素越小,解析度越高。但較小的像素只是因素之一。 MSLA 印表機需要具有高度準直(即光線平行)的光線,穿過 LCD 螢幕中的像素時不會擴散。

光線也必須極為均勻,以便透過液晶螢幕上的每個像素以相同的光功率固化樹脂。

幸運的是,Z 軸最小層高並不複雜——大多數樹脂 3D 列印機的標準層高在 25 至 200 微米之間。對於倒置樹脂 3D 列印機,層高由建造平台和樹脂槽底部之間擠壓的樹脂的垂直深度決定,因此實際上是每層中固化的樹脂的高度。

長話短說,解析度對於樹脂 3D 列印真的很重要嗎?

答案是肯定的,但分辨率本身通常只是一個虛榮指標。

它提供了一些指示,但不一定與準確度、精確度和列印品質直接相關。更高的解析度(XY 維度上的像素或雷射點尺寸更小,Z 維度上的層更小)通常也會在速度甚至可靠性方面帶來顯著的權衡(因為更多的層可能會引入更多的錯誤可能性)。

尺寸準確度和精度

由於 3D 列印是一種增材工藝,因此每一層都有可能出現尺寸不準確的情況。隨著每一層的形成,與預期橫截面形狀的微小偏差可能會加劇,從而影響整體精度。準確性取決於許多不同的因素:3D 列印製程的類型、硬體設計、樹脂特性、列印設定和後處理工作流程。一般來說,樹脂3D列印機是最準確且精密的3D列印製程。準確度和精密度的差異在型號和製造商方面比在技術方面差異更大。

在樹脂 3D 列印中,影響精度的第一個主要因素是印表機的光學性能,特別是光固化樹脂的尺寸、形狀和均勻性。專業雷射驅動 3D 列印機(例如 Form 3+ 和 Form 3B+)使用高品質檢流計和廣泛的校準,以確保雷射精確地擊中樹脂的預定位置,並沿著雷射路徑無偏差。

DLP 3D 列印機的精度受到光投影機的解析度和功率以及微鏡裝置的品質和校準的影響。 DLP 印表機的精確度通常受到建構邊緣像素失真的限制,在這些邊緣,微鏡設備必須將光線投射到距離光源更遠的地方。

LCD 和 MSLA 3D 列印機的精確度受到光源的均勻性和準直度以及 LCD 螢幕的像素大小和品質的影響。大多數 LCD 印表機的光源上方都有鏡頭,但大多數都是非常基本的,可能會導致光線不均勻、黑點或變形,產生不準確的零件。 LCD 螢幕的品質也至關重要 - 更高的品質意味著 LCD 螢幕將對軟體編程做出反應,告訴它在哪裡遮蓋光線以及在哪裡讓光線通過。

Formlabs 光處理單元 4 (LPU 4) 包括一個像素尺寸為 50μm 的客製化 LCD 螢幕,並具有預調的抗鋸齒功能,可實現出色的尺寸精度。 Form 4 的背光單元使用 60 個 LED 以及平凸透鏡陣列和光學擋板產生超高功率光的均勻區域投影,即使在高功率下也能產生高度準直和均勻的光。

影響精度的第二個主要因素是零件在列印過程中受到的力。所有倒置樹脂印表機都有兩種類型的列印力。當建造平台上升並且固化層在開始新層之前與樹脂槽分離時,在每層的剝離過程中都會產生剝離力。當建造平台降低並將列印件壓入液體樹脂池時,每層都會產生擠壓力。這些力會導致層移動和變形,最終導致尺寸精度降低。

一些印表機使用基本的柔性薄膜樹脂槽,可以輕輕地與固化層分離並最大限度地減少剝離力。儘管這些罐子減少了剝離力,但它們有兩個關鍵問題。他們使用不耐用的薄膜,很容易損壞並且必須經常更換。它們也容易受到吸力的影響,柔性薄膜會吸到液晶顯示器上,導致剝離力激增。

Form 4 是一款專業的 MSLA 印表機,採用雙層柔性薄膜槽,可最大程度地減少剝離力,並且極其堅固且不易損壞。 Form 4 還採用專有的微紋理光學薄膜,稱為“釋放紋理”,可在樹脂槽和 LCD 螢幕之間提供氣流,防止吸力並提高精度。

Form 4 釋放紋理在樹脂槽和 LCD 螢幕之間提供氣流,防止吸力並提高準確性。

影響精準度的最後一個主要因素是印表機內部液體樹脂的特性。固化液態樹脂的過程取決於許多變量,包括樹脂:溫度、均勻性、散射、黏度等。

這些變數中任何一個的微小變化都可能導致或多或少的樹脂固化,從而導致固化層的尺寸或形狀出現高達數百微米的偏差。大多數樹脂 3D 列印機無法控制這些變量,導致尺寸精度頻繁且不可預測的變化。

Form 4 透過多種方式解決了這個問題。首先,Form 4 使用精密加熱器、紅外線溫度感測和高速樹脂混合器精確控制液體樹脂的溫度和均勻性。

Formlabs 還開發和製造自己的材料,並嚴格控制每種材料的反應性、黏度和散射特性。此外,Form 4 使用先進的切片軟體、印表機硬體校準和經過驗證的列印設定來自動補償各種材料的特性。

再次強調,3D 列印機的準確度和精確度不僅取決於技術,還取決於確切的硬體設計、液體樹脂特性、列印設定和校準以及後處理工作流程。

建構體積

在引入倒置 SLA 3D 列印之前,樹脂 3D 列印機的建造體積很大且非常昂貴。

隨後,倒置樹脂 3D 列印使該技術變得更容易實現,但這些機器通常要小得多,因為由於高剝離力,大型結構很難成功列印。

現在,倒置SLA(可根據需要使用盡可能多的樹脂,而不是使用大桶)和新的剝離技術相結合,可以列印更大的建造體積,而無需在傳統大幅面樹脂3D 列印系統上花費超過100,000美元。

對於消費品設計和醫療保健等行業,大幅面樹脂印表機是理想的解決方案。它們的人體尺寸部件和高精度使基於人體掃描的需要極其嚴格公差的應用成為可能。

那些想要評估哪種尺寸的樹脂印表機最適合他們的人應該首先考慮其應用。雷射驅動樹脂印表機主要分為三大類產品:桌上型、桌上型和工業規模系統。

在過去的幾十年裡,工業規模的系統對於大型企業來說更為常見,因為它們能夠負擔得起高昂的購買和維護成本,以及自上而下的立體光刻印刷的更高的面積和基礎設施要求。

倒置SLA 3D 列印的發明使桌面尺寸的樹脂3D 列印機成為可能,並且隨著該技術被更多製造商採用,建造體積約為15 x 15 x 20 厘米的小型印表機(例如Form 3+)變得常見。

同樣,透過倒置 SLA 技術和改進的剝離技術的結合,桌上型樹脂 3D 列印成為可能。

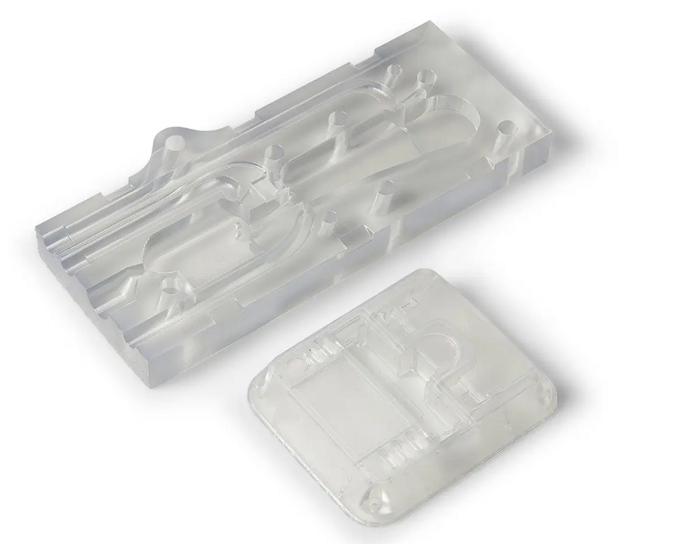

Form 3L 等桌上型 3D 列印機提供 33.5 x 20 x 32 公分的建造體積,能夠對消費品進行人體規模的原型設計,以及透過使用 3D 列印來創建最終用途產品的方法快速模具。

對於 DLP 3D 列印機,解析度和建置體積之間存在直接權衡。分辨率取決於投影儀,它定義了可用的像素/體素的數量。

如果將投影機移近光學窗口,像素就會變小,從而提高分辨率,但會限制可用的建造區域。一些製造商使用更高分辨率的 4K 或 8K 投影儀,但這些投影儀非常昂貴,從而提高了最終產品的成本。

大幅面DLP列印機仍多採用自上而下的技術,而不是倒置的。這需要立即提供大量樹脂。

因此,桌上型小型 DLP 3D 列印機通常會針對特定用例進行最佳化。它們具有較小的構建體積並提供高分辨率,可以生產珠寶等小型、詳細的部件,而其他產品可以生產更大的部件,但分辨率較低。

由於 LCD 3D 列印機依賴 LED 陣列和類似尺寸的光罩 LCD 螢幕,因此隨著建造體積的增加,準確性和精度優勢保持不變。

大幅面 LCD 或 MSLA 樹脂 3D 列印機將具有與小型版本相同的精度,前提是它們使用具有相同像素尺寸的 LCD 螢幕以及具有相同均勻度和準直度的 LED 光源。

然而,與雷射驅動的 SLA 3D 列印機不同,這確實會稍微增加每增加一個 LED 和每平方公分 LCD 螢幕的成本。

雷射驅動的樹脂印表機可以使用相同的雷射來列印任何尺寸的列印體積,因為它的檢流計可以簡單地將其路徑引導到平台的更遠的地方以獲得更大的尺寸。

然而,為了提高列印速度,許多桌上型大幅面雷射驅動樹脂印表機(例如 Form 3L)添加了第二個雷射單元,這會增加成本,類似於更大的 LED 陣列和 LCD 螢幕。

表面處理

樹脂 3D 列印機以製造具有光滑表面光潔度的零件而聞名,這些零件需要最少的後處理即可實現注塑塑膠的外觀。

樹脂 3D 列印,無論是使用投影機、一系列 LED 還是雷射,都可以固化液態樹脂,其表面光潔度比 FDM 列印機擠出的燈絲好得多。

根據設計的不同,所有樹脂和 FDM 印表機可能都需要列印帶有支撐的部件,這可能會在表面上留下接觸點或偽影,可能需要輕輕打磨或修剪。

樹脂 3D 列印機的各層在 Z 軸上透過化學和物理方式相互黏合,因此垂直層之間的差異很難檢測到,從而獲得更平滑的外觀。

對於 Formlabs Clear Resin 等透明材料,這種光滑的表面可以使零件本身俱有更好的透明度,使其成為需要光學半透明或展示內部特徵的零件的理想技術。

Form 3/B/+ 等雷射驅動 3D 列印機因其幾乎完美光滑的表面而廣受歡迎。由於雷射具有圓形光斑尺寸,彎曲邊緣真正呈圓形,零件的整體外觀非常光滑。

DLP 和 LCD 3D 列印機通常還具有極其光滑的表面光潔度,只需很少的打磨或拋光即可看起來像是注塑塑膠。然而,DLP 和 LCD 列印機都是透過矩形的體素或像素投射光線。從歷史上看,這些體素會在 X 和 Y 軸上產生可見的「步進」或「鋸齒」偽影,通常稱為體素或像素線。

最近,DLP 和 LCD 3D 列印機已開始使用高解析度投影機或像素非常小的 LCD 螢幕,以及部分開啟某些像素的抗鋸齒技術。因此,現代 DLP 和 LCD 3D 列印機所提供的表面光潔度與雷射驅動的 SLA 列印機幾乎沒有區別。

速度和吞吐量

隨著越來越多的企業轉向3D列印進行生產以及快速迭代,3D列印速度成為選擇技術時更重要的考量。正確的 3D 列印機能夠快速生產高品質零件,且不會影響準確性、可靠性或材料性能 儘管 FDM 和 SLS 技術取得了巨大進步,但樹脂 3D 列印仍然是最快的積層製造流程。 LFD 等新型列印引擎更進一步,可以在短短幾個小時內生產大部分零件,或在幾分鐘的循環時間內生產出小零件。

對於小型零件,雷射驅動的樹脂印表機的速度與 DLP 和 LCD 3D 列印機相當——當雷射不需要覆蓋大面積來固化樹脂時,它可以快速完成每一層。然而,對於中型到大型零件或批量生產,雷射驅動的 3D 列印機可能比 DLP 或 MSLA 同類印表機慢得多。

DLP 印表機在快速列印會影響利潤的行業(例如牙科實驗室)很受歡迎。但它們在整個建造區域更容易出現光學失真,並且需要高級校準才能實現高精度。對於類似的性能,它們通常也比 LCD 3D 列印機更昂貴。

先進的 MSLA 技術(例如 Form 4)可提供最快、最可靠的 3D 列印整體解決方案。一次性固化每一層是推動該速度的最大因素,但其他因素,例如 Form 4 的雙層柔性薄膜樹脂槽、釋放紋理、高速自動化樹脂填充和快速樹脂加熱,也會降低整體列印效果時間。

在考慮使用 MSLA 印表機進行生產時,組件的品質和可靠性是重要的考慮因素。大多數 LCD 列印機都以使用壽命短著稱,因為通用 LCD 螢幕不適合 3D 列印機的使用條件。在 Formlabs Form 4 上,光處理單元的使用壽命為 600,000–1,900,000 層,使用者可以輕鬆且低成本地更換兩者。

使用桌上型樹脂 3D 列印機可以輕鬆擴展吞吐量。它們的尺寸易於使用,簡化了添加更多單元和擴大生產更多零件的過程。也可以選擇為某些單元添加自動化。 Formlabs 樹脂印表機提供先進的工作流程工具,例如用於 Form 3/B/+ 工作流程的 Form Auto,可自動移除零件以實現 24/7 列印。Formlabs 自動化生態系統等自動化工具減少了列印過程所需的接觸點數量,使工作流程中需要幾乎連續列印許多較小且大多相似的項目(例如牙科或矯形模型)。

有些印表機附帶專有軟體來準備列印 3D 模型,例如Formlabs SLA 3D 列印機的PreForm,而其他製造商可能要求使用者購買切片軟體來定向零件、建立支撐結構、切片模型並自行上傳文件。功能因軟體工具而異,例如,PreForm 提供一鍵式列印設定、用於優化支撐密度和尺寸的強大手動控制、自適應層厚度或節省材料和時間的功能。幸運的是,在購買 3D 列印機之前可以輕鬆下載和測試該軟體。

樹脂 3D 列印入門非常簡單 - 許多樹脂 3D 列印機,尤其是桌面尺寸的設備,都設計為在短短幾分鐘內拆箱並幾乎立即開始列印。使用者介面和印表機內的感測器等流程部分不僅使首次列印變得簡單,而且還使持續維護變得簡單。

一些成本較低的樹脂 3D 列印機需要進一步的校準步驟,以確保材料能夠在指定的層高成功列印。這些步驟可能包括手動倒入樹脂、選擇列印設定(沒有經過驗證、可重複的工作流程的好處)以及調整列印設定以確保零件成功。

Form 4 改進的觸控螢幕、智慧控制系統和快速自動樹脂點膠實現了使用者可以「一勞永逸」的流暢工作流程,因此他們可以在 Form 4 交付零件時專注於設計和測試。

先進的墨盒系統會自動為樹脂槽重新填充液體樹脂,無需太多關注,並有助於夜間列印。

經過驗證的多個層高材料設定讓使用者高枕無憂,他們可以選擇材料和層高,因為他們知道它們已經過嚴格測試並且印表機將成功完成零件。

選擇 3D 列印系統時要考慮的另一個主要因素是列印後工作流程。

列印完成後,零件需要清洗,可能需要進行後固化,然後進行後處理,無論是使用簡單的支撐去除,還是更先進的後處理方法。

Form 4 較低的剝離力使支撐件具有易於移除的微小接觸點。這些輕觸式支撐可實現更快的後處理時間和更輕鬆的工作流程。

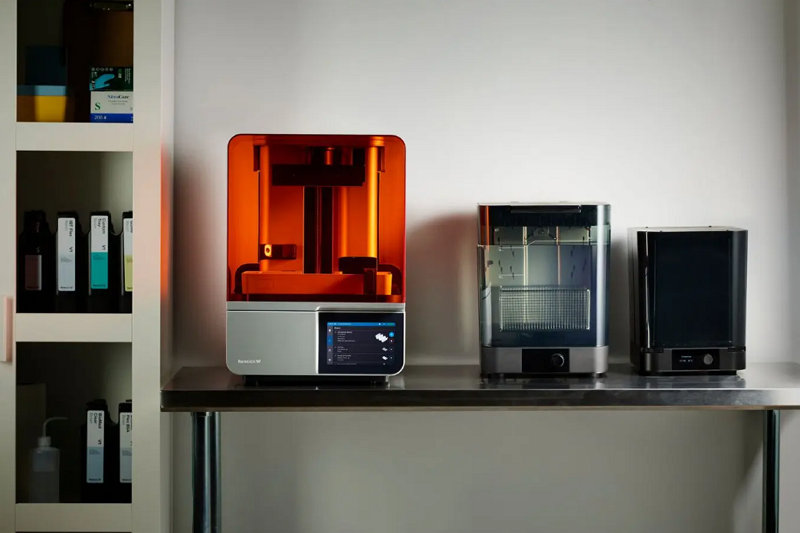

不同的製造商提供一系列解決方案,例如 Formlabs 端到端工作流程,在 Form Wash 中使用 IPA 自動攪拌,在 Form Cure 中針對 40 多種材料進行預編程後固化設置,以及一套先進的拋光工具、擦亮並準備零件以供使用。

Form 4L 與 Form 3L 概覽

Form 3L 使用戶能夠列印大型零件,同時利用我們的多功能材料目錄和 SLA 3D 列印的精細表面光潔度。借助 Form 4L,我們重新設計並重新設計了大幅面印表機,將大幅面列印的列印時間縮短至不到一個工作日,同時實現了可與注塑零件相媲美的飾面。

| Form 4L | Form 3L | |

|---|---|---|

| 科技 | 掩模立體光刻 (MSLA) | 立體光刻 (SLA) |

| 印表機引擎 | 低力顯示™ (LFD) | 低力立體光刻™ (LFS) |

| 列印引擎的關鍵零件 | 背光單元 光處理單元 4L (LPU 4L) 釋放紋理 重新設計的柔性薄膜樹脂罐 智慧控制系統 高速自動樹脂處理 |

雷射 光處理單元 (LPU) 柔性薄膜樹脂槽 自動樹脂處理 |

| 光源 | 背光單元 (LED) 和準直透鏡 | 雷射 |

| 光處理單元 | LCD 和釋放紋理 | 檢流計、鏡子、空間濾波器 |

| 建構體積 | 35.3 x 19.6 x 35.0 公分 13.9 x 7.7 x 13.8 吋 24.2 公升 |

33.5 × 20 × 30 公分 13.2 × 7.9 × 11.8 吋 21.4 公升 |

智能轉型 製造創新

Intelligent Transformation:

Empowering Innovation

感謝您參觀我們的網站,如果您對於本公司產品、技術或其他疑問, 歡迎諮詢,我們將盡快與您聯絡。

馬上聯繫