應用案例

其他 | 2024.02.11

【3D列印】Formlabs Fuse 1雷射粉末燒結(SLS) 3D 列印技術指南

雷射燒結(SLS) 3D 列印技術指南

在這份詳盡指南中,我們將介紹選擇性雷射燒結製程、市場上不同的系統和材料、使用SLS 列印機的工作流程、各種應用以及何時考慮使用SLS 3D 列印技術而不是其他積層製造和傳統製造方法。

什麼是選擇性雷射燒結3D 列印技術?

選擇性雷射燒結是一種積層製造(Additive Manufacturing, AM)技術,利用高功率雷射將微小的聚合物粉末顆粒燒結成基於3D 模型的固體結構。

幾十年來,SLS 3D 列印技術一直是工程師和製造商的熱門選擇。低單件成本、高生產力和成熟的材料使該技術成為從快速原型製造到小批量、過渡式或客製化製造等一系列應用的理想選擇。

最近機械、材料和軟體的進步使得SLS 列印技術的應用擴展至更多產業,讓這些原本只限於少數高科技產業所使用的工具日益普及。

SLS 3D 列印技術工作原理

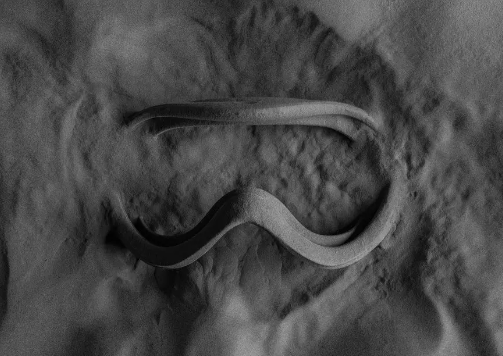

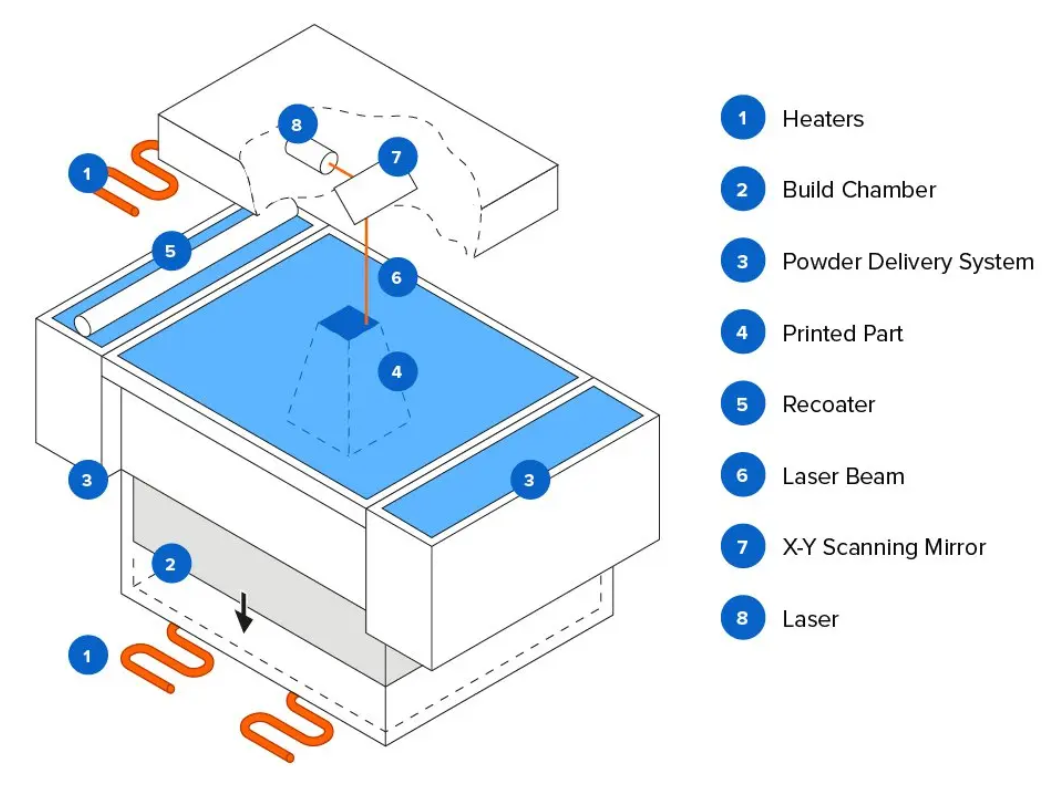

選擇性雷射燒結製程示意圖。SLS 3D 列印技術使用高功率雷射將微小的聚合物粉末顆粒燒結成基於3D 模型的固體結構。

1.列印:將粉末薄薄地分散在成型室內部的平台上。印表機將粉末預熱到略低於原料熔點的溫度,這使得雷射在描摹模型以固化零件時,更容易提高粉末床特定區域的溫度。雷射掃描3D 模型的橫截面,將粉末加熱到接近材料熔點或恰好達到熔點的溫度,從而將顆粒機械地熔合在一起,形成一個固體部件。未熔合的粉末在列印過程中支撐零件,不再需要專門的支撐結構。然後,平台逐層降低到成型室中,層高通常在50 至200 微米之間,每層重複此過程,直到零件列印完成。

2.冷卻:列印結束後,成型室需要在列印箱體中稍微冷卻,然後在印表機外進行冷卻,以確保最佳的機械性能,避免零件變形。

3.後處理:需要從成型室中取出列印完成的零件、將其與粉末分離並清除多餘的粉末。粉末可以回收利用,列印零件可以透過介質噴砂或介質滾磨進一步進行後處理。

SLS 零件的表面略有顆粒感,但幾乎沒有明顯的層線。建議對SLS 零件進行介質噴砂或滾磨處理,以獲得更平滑的表面光潔度。本範例零件使用Formlabs Fuse 1+ 30W 直立式工業級SLS 3D 列印機列印。

未熔合的粉末能夠在列印過程中起到支撐部件的作用,因此我們無需使用專門的支撐結構。這使得SLS 成為構造內部特徵、倒鉤、薄壁和凹入特徵等複雜幾何形狀的理想選擇。

使用SLS 3D 列印技術製造的零件具有優良的機械特性,強度類似於注射成型零件。

SLS 3D 列印技術簡史

選擇性雷射燒結是最早的積層製造技術之一,由德州大學奧斯汀分校的Carl Deckard 博士和Joe Beaman 博士於1980 年代中期開發。此後,他們對該工藝進行了調整,以適用於一系列材料,包括塑膠、金屬、玻璃、陶瓷和各種複合材料粉末。如今,這些技術統稱為粉末床熔融增材製造工藝,即透過熱能選擇性熔合粉末床區域。

目前最常見的兩種粉末床熔融3D 列印系統是使用塑膠材料的SLS 和使用金屬材料的直接金屬雷射燒結(Direct Metal Laser Sintering, DMLS) 或選擇性雷射熔化(Selective Laser Melting, SLM)。一直以來,塑膠和金屬粉末床熔融系統都非常昂貴和複雜,限制了它們在小批量高價值或客製化零件(如航空航天組件或醫療器材)中的應用。

最近,該領域的創新突飛猛進,塑膠SLS 現在追隨如立體光固化(SLA)和熔融沈積成型(FDM)等其他3D 列印技術的腳步,以方便、緊湊的系統為各行各業廣泛應用。

SLS 3D 列印機的類型

所有的選擇性雷射燒結3D 列印機均以上一節所述的製程為基礎而打造。主要區別在於雷射的類型、成型體積的大小和系統的複雜程度。不同的機器使用不同的解決方案來進行溫度控制、粉末分配和列印層沉積。

選擇性雷射燒結需要在整個列印過程中保持高精度和嚴格控制。在取出零件前的預熱、燒結和儲存三個階段,粉末和(未完成)零件的溫度變化必須控制在2°C 以內,以減少翹曲、應力和熱變形。

傳統工業級SLS 3D 列印機

幾十年來,選擇性雷射燒結一直是最受專業人士歡迎的3D 列印技術之一,但複雜性、高要求和高昂的價格限制了其在服務機構和大型企業中的應用。

這些機器需要特殊的HVAC 和工業級電力供應,即使是最小的工業機器也至少需要10m² 的安裝空間。在設置這些機器前,需要花費數天時間進行現場安裝和培訓。複雜的工作流程和陡峭的學習曲線也意味著這些系統需要由熟練的內部技術人員負責操作和維護。

一台機器的起售價為20 萬美元左右,而全套解決方案的價格更是遠高於此,所以傳統工業級SLS 對於許多企業來說,一直是可望而不可及的。

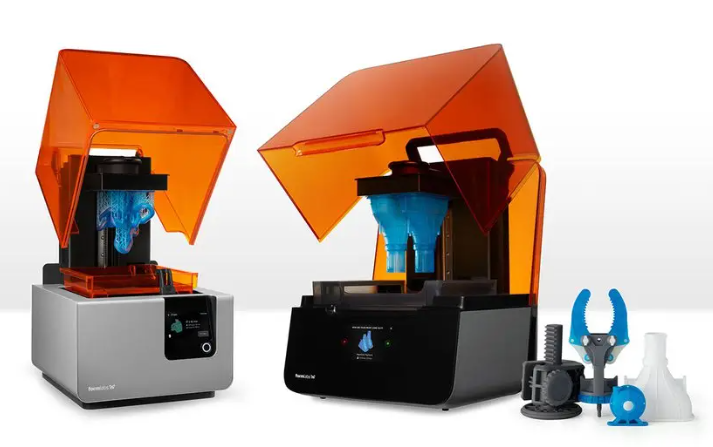

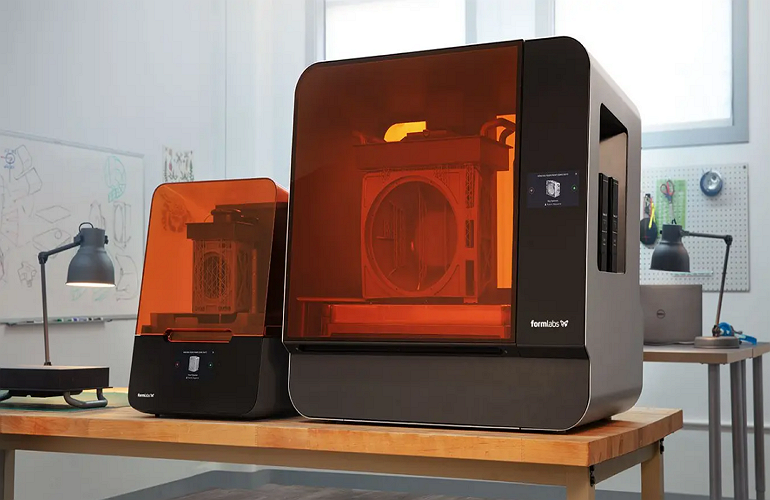

Fuse 系列:首款直立式工業級SLS 3D 列印機

正如FDM 或SLA 等其他3D 列印技術一樣,最近市場上開始出現成本較低、結構緊湊的SLS 系統,但這些解決方案一開始也有相當大的局限性,包括由於缺乏後處理解決方案而導致部件質量下降和複雜的人工工作流程,這些都限制了其在工業和生產環境中的應用。

Formlabs Fuse 1 彌補了這一缺憾,並透過首款直立式工業級SLS 3D 列印機打造自己的類別,該列印機提供出色的品質、緊湊的外形尺寸和完整簡潔的工作流程,成本遠低於傳統工業級SLS 系統。如今,新一代Fuse 1+ 30W 提高了雷射功率、改進了粉末處理功能並新增了多種材料,能夠以更高的產量生產工業級零件,使得Formlabs 印表機類別進一步擴大。

Fuse 系列SLS 3D 列印機使用單一雷射器,且成型室較小,因而需要的加熱時間較短。較低的能耗意味著這些印表機可以在標準的交流電下運行,而不需要專門的基礎設施。Fuse 1+ 30W 印表機提供的可選氮氣吹掃功能,可創造惰性氣體環境,保證部件周圍未燒結粉末的質量,從而降低刷新率(連續構建中的回收粉末量高於新粉末量)、最大限度減少浪費並改善燒結部件的表面處理效果。

Fuse 系列印表機還採用了正在申請專利的Surface Armor 解決方案,即在列印零件周圍生成半燒結外殼,從而在列印時保持零件周圍區域的均勻加熱,以確保良好的表面光潔度、穩定的機械性能、優異的可靠性和更高的刷新率。

為了提供緊湊而有序的生態圈和端到端的粉末處理,Fuse 系列印表機還配備了Fuse Sift,這是一台集部件取出、粉末回收、存儲和混合功能於一身的獨立式設備,以及全自動清潔和拋光解決方案Fuse Blast。

總的來說,與入門級傳統SLS 系統相比,Fuse 系列印表機的垂直工業級SLS 3D 列印技術僅透過略微減小成型體積,就可以大幅減少佔用空間、簡化工作流程並降低成本。

比較SLS 3D 列印機

| FUSE 系列:直立式工業級SLS 3D 列印機 | 傳統工業級SLS 3D 列印機 | |

|---|---|---|

| 價格 | Fuse 1+ 30W 的起始售價為2,4999 美元 | 20 萬-50 萬美元以上 |

| 列印體積 | 最大為165 × 165 × 300mm | 最大為550 × 550 × 750mm |

| 優點 | 經濟實惠高品質零件高產量多種材料選擇精簡的工作流程節省空間低維護成本 | 大成型體積高品質零件高產量多種材料選擇 |

| 不足 | 成型體積較小 | 機器昂貴佔用空間大設施需求高維護成本需要專門的操作人員 |

此比較基於Formlabs Fuse 系列垂直工業級SLS 系統以及EOS 和3D Systems 的傳統工業級SLS 系統。

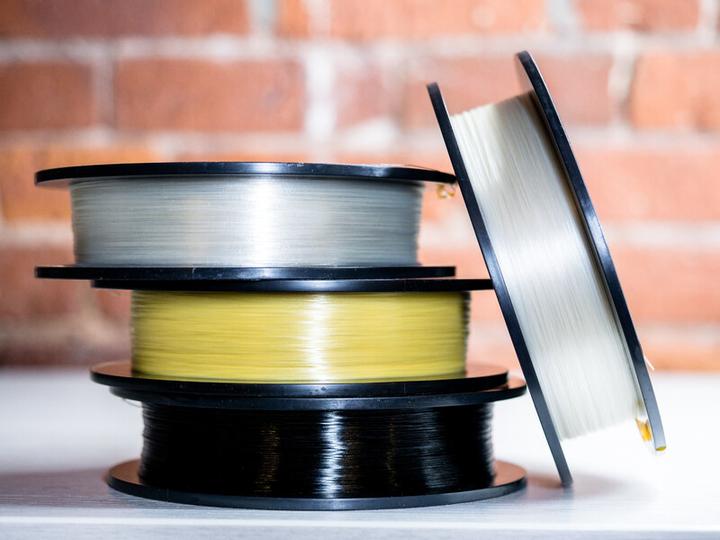

SLS 3D 列印材料

最常用的選擇性雷射燒結材料是尼龍,這是一種高性能的工程熱塑性塑料,可用於功能性原型製造和成品生產。尼龍是製造複雜組件和耐用零件的理想選擇,具有很高的環境穩定性。

SLS 3D 列印的尼龍零件堅固、堅硬、結實且耐用。最終部件具備抗衝擊能力,可以承受重複的磨損。尼龍具有抗紫外線、耐光照、耐熱、耐潮濕、耐溶劑腐蝕、耐高溫和防水的特性。3D 列印的尼龍零件還具有生物相容性和不致敏性,意味著在許多場合都可以隨時穿戴和安全使用。

尼龍是一種合成熱塑性聚合物,屬於聚醯胺家族。Formlabs 為不同應用量身訂做多種版本的尼龍材料,供使用者選擇。Nylon 12 Powder 和Nylon 11 Powder 是最常見的單組分粉末,這兩種粉末還可以使用玻璃或碳纖維等其他材料進行增強,以製造出具有特殊性能(如強化強度和剛度)的複合材料。

除了尼龍,聚丙烯(PP) 是另一種熱門SLS 3D 列印材料。PP 適用於生產功能齊全的輕質零件,可實現普通注射成型聚丙烯的機械性能,確保原型或成品零件在嚴苛環境中的耐用性。

SLS 3D 列印機也能以無與倫比的設計自由度和便利性製造柔性TPU 零件。TPU 將橡膠材料的高抗撕裂強度和斷裂伸長率與SLS 3D 列印的多功能性結合,可用於生產可安全接觸皮膚的柔性原型,以及能夠滿足日常使用需求的成品零件。

比較Formlabs SLS 3D 列印粉末的材料性能

| 材料 | 尼龍12粉 | 尼龍11粉 | 尼龍12GF粉末 | 尼龍11 CF粉 | 聚丙烯粉末 | TPU 90A 粉末 |

|---|---|---|---|---|---|---|

| 極限拉伸強度X (MPa) | 50 | 49 | 38 | 69 | 29 | 8.7 |

| 極限拉伸強度Y (MPa) | 不適用 | 不適用 | 不適用 | 52 | 不適用 | 8.7 |

| 極限拉伸強度Z (MPa) | 不適用 | 不適用 | 不適用 | 38 | 不適用 | 7.2 |

| 拉伸模量X (MPa) | 1850 | 1600 | 2800 | 5300 | 1640 | 不適用 |

| 斷裂伸長率,X/Y (%) | 11 | 40 | 4 | 9 / 15 | 34 | 310 |

| 斷裂伸長率,Z (%) | 6 | 不適用 | 3 | 5 | 不適用 | 110 |

| 在0.45MPa 下的熱變形溫度(°C) | 171 | 182 | 170 | 188 | 113 | 不適用 |

| IZOD 衝擊性能(J/m) | 32 | 71 | 36 | 74 | 31 | 不適用 |

材料性能因零件設計和製造規範而異。製造商應負責驗證列印零件是否符合預期用途。

為什麼要選擇SLS?

選擇性雷射燒結具有設計自由、高產高效、單件成本低以及成品材料經過驗證等特點,備受工程師和製造商的推崇。

設計自由

大多數積層製造工藝,例如立體光固化(SLA)和熔融沈積成型(FDM),都需要專門的支撐結構來製造具有懸垂特徵的設計。

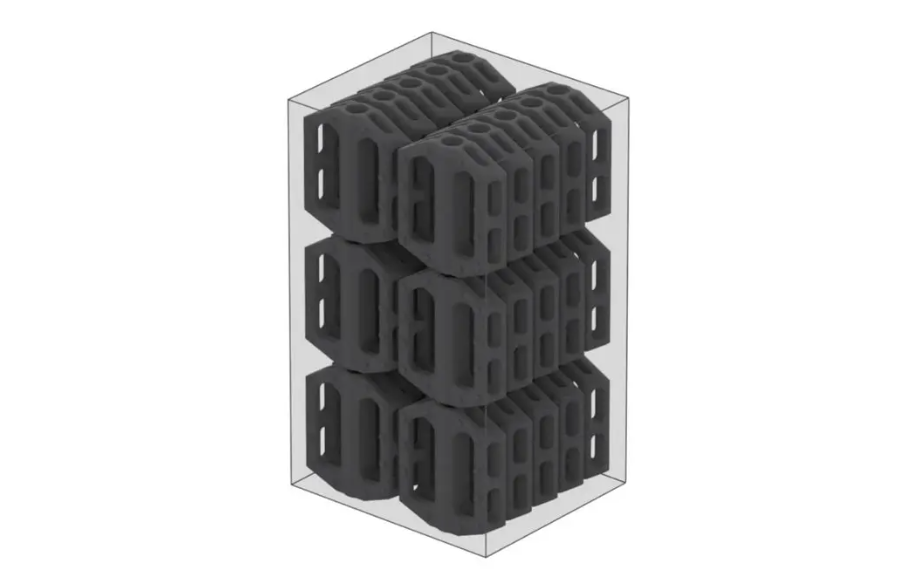

選擇性雷射燒結不需要支撐結構,因為在列印過程中,未燒結的粉末包圍著零件,SLS 列印可以生產之前無法實現的複雜幾何結構,例如互鎖或移動部件、帶有內部組件或通道的部件,以及其他複雜度較高的設計結構。

工程師在設計零件時,一般會考慮最終製造流程的能力,也稱為可製造性設計(Design For Manufacturing, DFM)。當積層製造單獨用於原型製造時,僅限於生產傳統製造工具最終能夠呈現的零件和設計。

在成品應用中,選擇性雷射燒結技術越普及,成為可行的快速製造方法,有可能為設計和工程帶來新的可能性。SLS 3D 列印機能夠實現傳統製程無法製造或製造成本過高的複雜幾何形狀。利用SLS,設計師還能將通常需要多個部件的複雜組件整合成一個部件。這有助於強化零件脆弱的連接處,縮短組裝時間。

選擇性雷射燒結可以充分發揮衍生式設計的潛力,實現傳統方法無法製造的具有複雜晶格結構的輕量化設計。

高產高效

SLS 列印技術是速度最快的積層製造技術,用於製造具有功能性和耐用性的原型製品以及成品零件。與工業FDM 等其他製程所使用的逐層沉積方法相比,用於熔融粉末的雷射具有更快的掃描速度和更高的精度。

在列印過程中,多個部件可以緊密排列,最大限度地提高每台機器的可用建造空間。操作人員使用軟體優化每次構建,以實現最高的生產力,只在部件之間留出最小的間隙即可。

經過驗證的成品材料

SLS 3D 列印的功能性和通用性關鍵在於材料。尼龍、尼龍複合材料以及TPU 均為經過驗證的高品質熱塑性塑膠。雷射燒結尼龍零件的密度接近100%,其機械性質可媲美使用射出成型等傳統製造方法生產的零件。

SLS 尼龍是常見射出成型塑膠的最佳替代品。與其他積層製造技術相比,SLS 尼龍可以提供卓越的卡扣和機械連接。如果要求塑膠零件具有經久耐用的功能,則該材料將是理想之選。相較之下,使用其他積層製造方法生產的零件會隨著時間的推移而變質和變脆。

SLS TPU 則為傳統的成型工作流程提供了出色的替代方案,並為生產堅韌耐用的柔性部件提供了優於其他3D 列印方法的解決方案。該材料是快速原型製造、按需製造輔助設備以及定製或小批量成品零件的理想選擇。

具競爭力的單件成本

計算單件成本通常需要計算設備所有權成本、材料成本和人工成本:

-

設備所有權成本:一台機器在其使用壽命內可以生產的零件越多,單件成本就越低。因此,更高的生產力可以降低每個部件的設備所有權成本。考慮到雷射的快速掃描速度、使建造能力最大化的零件嵌套以及簡單的後處理,SLS 3D 列印技術提供了所有塑膠增材製造技術中最高的生產力和產量。

-

材料成本:雖然大多數3D 列印技術使用專有材料,但尼龍作為一種常見的熱塑性塑膠而在工業領域大量生產,成為增材製造中成本最低的原材料之一。由於SLS 3D 列印技術不需要支撐結構,並允許使用回收的粉末進行列印,因此產生的浪費最少。

-

人力成本:許多3D 列印解決方案的弱點是人工。大多數製程擁有複雜的工作流程,很難實現自動化,這大大影響了單件成本。SLS 列印技術的後處理工作流程簡單,意味著所需的人工較少,且工藝易於擴展。

一台SLS 3D 列印機代表著不菲的初始投資,但它通常可以比小型機器更快地實現資金回籠。直立式SLS 印表機大大降低了使用門檻以及大多數應用的單件成本。

若您的企業只是偶爾需要使用3D 列印,建議將生產外包給服務機構,但這也會帶來較高的成本和較長的周轉時間。與傳統製造方式相比,3D 列印技術最大的好處之一就是速度快,當外包生產的零件需要一周甚至數週才能交付時,使用3D 列印技術會大幅提升速度。

產品開發週期短

選擇性雷射燒結使工程師能夠在設計初期對零件進行原型設計,然後使用相同的機器和材料來生產成品零件。SLS 3D 列印技術不需要像傳統製造那樣使用昂貴耗時的工具,因此可以在幾天內測試和輕鬆修改零件和組件的原型,大大縮短了產品的開發時間。

- 相關文章 -

- 應用影片 -

智能轉型 製造創新

Intelligent Transformation:

Empowering Innovation

感謝您參觀我們的網站,如果您對於本公司產品、技術或其他疑問, 歡迎諮詢,我們將盡快與您聯絡。

馬上聯繫